掲載情報は2015年8月現在

| 所属 | 情報基盤センター |

Masayuki TAKATA |

| メンバー | 高田 昌之 教授 | |

| 所属学会 | 日本機械学会、スケジューリング学会、計測自動制御学会、情報処理学会、人工知能学会、精密工学会、ACM、IEEE | |

| 研究室HP | http://www.tl.cc.uec.ac.jp/~takata/ | |

| 印刷用PDF |

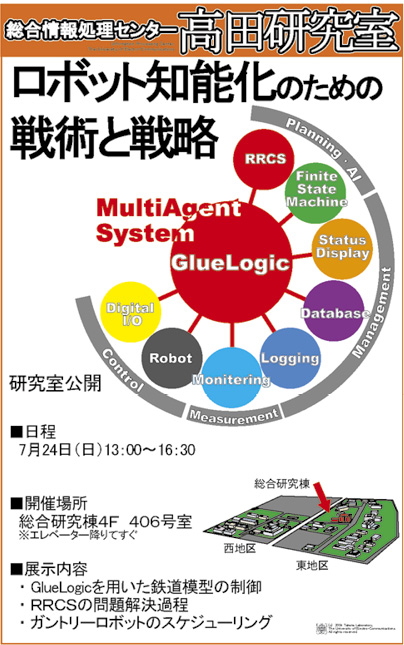

マルチエージェント、Glue Logic、分散型機器制御システム、イベントドリブン(事象駆動型)、人工知能(AI)、モジュラープログラミング、問題解決システム、RRCS

RRCS(Real-Time Reasoning Control System)は、知識ベース(AI:人工知能)の一種である。論理的に筋の通った考え方を見つけ出すことに絞って演算を行い、いろいろなパラメータを考慮に入れて“速く・安く・巧妙な”計画を立てられる。

もう1つの優れた特徴は、その状況下で知っている知識のどれを使うべきかの判断もできることである。こうしたいわゆる「適切な判断」を導く知識のことを「メタ知識」と呼ぶが、このメタ知識を組み込み、活用できることがRRCSの大きな利点である。

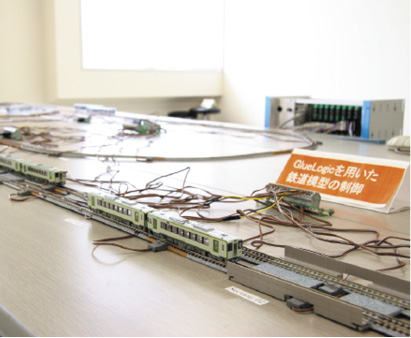

RRCSの立案した計画に従って、Glue Logicを動かす。Glue Logicは、単調な作業をこなす多くのメカやロボットに、目的に向かって協調行動を取らせるためのものである。イメージとしては人体における神経系であり、生産現場で言えば職長さん達である。具体的には、実作業を行うメカやロボット(エージェント)は、現場の全ての情報をもつGlue Logicと相互通信で結ばれ、Glue Logicから必要な情報を受けて動作する。すなわちGlue Logicは、自分達の周囲の状態に変化が起これば自発的に動作を開始する能力(アクティブデータベース)を持ち、「さあ、出番だ。動け」とか「何番機が故障。代わりの作業を計画してくれ」といった外的な状況変化の情報を抽出して、必要とするエージェントに送ってくれる。それまでは各エージェントは待っているだけでよい。

生産現場を自動化・知能化するためには、メカやロボットに状況変化に即応した適切な動作をさせるとともに、それらを協働させることが必須である。RRCSとGlue Logicは、そのための合理的システムを提供するのである。

当研究室では、広く産業現場の自動化・知能化を目指して、そのためのコンピュータシステム(産業用ソフトウェア)を開発している。

生産計画は、現場での目標生産量、有限の時間とコストの管理、設備や部品の管理といった諸要素が複雑に絡み合う過程である。しかも、工場では機械の故障も生じれば、生産量の変更やそれに伴う作業計画の変更といったことも起こる。つまり、現実の生産現場では時々刻々の状況判断が要求される流動的な性格をもっているのである。

したがって自動化のためには、工場のどこでどんな変化が生じたのかをスピーディーに判断して、その要請に応じた最適な行動選択ができるシステムが必要である。しかし、そのために生産ラインを止めるということはできない。余分な時間やコストはかけていられないのである。

当研究室では、このような生産現場の要求に応じるべく「Glue Logic」「RRCS」の2つのツールを開発した。この2つを組み合わせて使うことによって、生産システムだけでなく、さまざまな分野の自動化の問題を解決できるのである。

高田は、もともと産業界の出身である。実際の工場現場やそこでの問題点・要請などについて深い経験的知識をもっており、それが当研究室の大きな強みである。

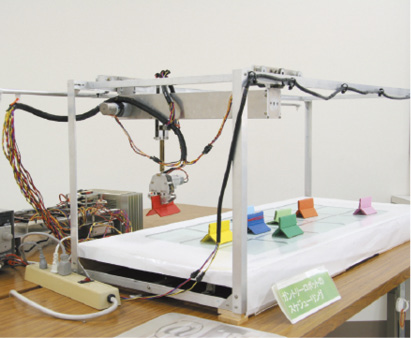

ロボットの制御システム開発や駆動ソフトウェア開発の経験もある。このような経験と知識が現在の研究に大いに役立っている。

研究自体も応用性が高く、完成度に応じていろいろな業界で役立てていける。このように、現実に「自動化」を考えたとき、工場現場で起こるさまざまな問題に処方箋を与えることができるような、有用性のある研究を行っていることが、当研究室の利点である。

また、生産現場の自動化ソフトウェアのモデル構築や、それと絡めてのAI研究を行っている研究室はそれほど多くはないので、その点でも当研究室の価値が大いにあると思う。

現在、RRCSとGlue Logicによる自動化モデルを実際に適用・検証すべく、清水建設、トステムと共同研究を行っている。その具体的な内容は、建築資材について、生産工程から建築施工現場での取り付け・検査までを一体として考えた、一貫型の自動生産工程管理システムの構築である。

まず、仕掛品(しかかりひん)にICタグを付け、上述した工程内の要所に「関所」と名づけた関門を設けて、そこを資材が通過する度に、ICタグの情報を読み取る。次に、その情報をGlue Logicとエージェントを中心にした、状況に即応できる(事象駆動型の)ソフトウェアシステムで解析する。これによって資材メーカーから施工取り付け現場までの資材の動きを確実に把握でき、納期遅れや追加注文などにいち早く対応できるようになっている。

個々の「関所」で得られた情報の処理結果はインターネット上で公開され、資材設計・製造、建築設計・施工といった各部門のどこからでも自由にアクセス可能である。

現実の建設現場におけるこれらの実証実験を通じて、RRCSとGlue Logicを適用した自動化モデルが、現場での使用に充分耐えうるものであることが確認されている。

今後は、モデルをより最適化し適用できる業務範囲を確立するとともに、自動化を達成でき、なおかつ単純で便利でもある生産システムモデルの探究と構築を目指したい。そのためにも、さまざまな分野のメーカーとの共同研究を、さらに充実させていきたいと考えている。